干冰表面处理技术在系统级封装的应用

发布时间:2021-01-06 所属分类:【DSjet技术】阅读:1446

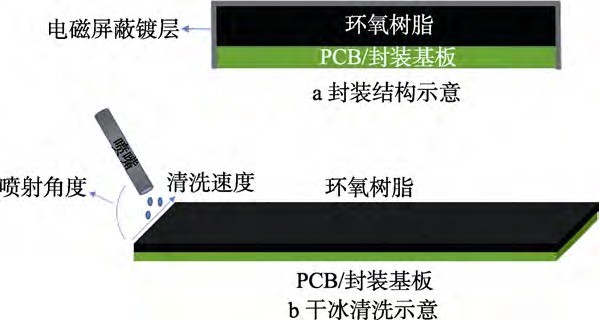

随着电子封装短小轻薄的发展,系统级封装(System-in-Package,SiP)作为一种将封装体小型化、多功能化的解决方案得到迅速发展。但是随着SiP体积的缩小及工作频率的升高,芯片对外界环境的电磁干扰变得越来越敏感,严重时影响芯片的正常功能,为了保护封装体电路的正常工作,目前多采用电磁屏蔽镀层技术以形成法拉第笼。

影响电磁屏蔽性能的主要因素有屏蔽表面的连续导电性和不能有直接穿透屏蔽体的导体,而电磁屏蔽镀层的附着力和完整性是保证屏蔽效果的前提条件,溅渡屏蔽层前的表面质量对镀层的结合力有很大的影响。封装体在切割分离过程中,基板PCB中的Cu金属受到能量激发后蒸发为气体,Cu废气沿切割沟槽排出时,一部分Cu不可避免地附着于封装侧壁表面,难以通过擦拭、清洗等外力去除,Cu颗粒嵌在材料表面分子结构中使其粗糙度变小,减小了屏蔽层与封装体的结合面积,从而使屏蔽层结合力降低,严重时可引起镀层脱落,造成电磁屏蔽功能失效。所以改善切割分离后封装体的表面质量是提高屏蔽膜可靠性的关键。

目前半导体封装领域常用的镀层前处理方式为热化学粗化抛光、去离子水清洗及等离子体抛光等。热化学粗化抛光的温度较高,易腐蚀产品,处理后表面残留化学物质。去离子水清洗清洁效率较低,水资源浪费严重,且只能去除表面粉尘杂质,对切割分离过程中产生的Cu杂质无明显去除能力。等离子抛光投入成本高,且无法选择作用面。

本文提出一种适用于半导体封装体表面处理的新型方法,即干冰处理技术。早在1945年,美国就已着手研究CO2的综合利用,但是至今干冰处理技术的应用只局限于一些较大尺寸、精度要求不高的工业领域,例如在食品、机械工业、农业温室种植及汽车、航天等大型制造业中,干冰处理技术均已发挥着巨大的应用价值,而在微小化、高精度且对表面有更高要求的半导体封装领域的应用研究鲜有研究报道。